अॅल्युमिनियममध्ये उच्च गंज प्रतिकार देखील असतो, कारण जेव्हा सामग्री हवेच्या संपर्कात येते तेव्हा ते नैसर्गिकरित्या संरक्षणात्मक ऑक्साईड थर तयार करते. हे ऑक्सिडेशन मजबूत संरक्षण प्रदान करण्यासाठी कृत्रिमरित्या देखील प्रेरित केले जाऊ शकते. अॅल्युमिनियमचा नैसर्गिक संरक्षणात्मक थर कार्बन स्टीलपेक्षा गंजण्यास अधिक प्रतिरोधक बनवतो. याव्यतिरिक्त, अॅल्युमिनियम एक चांगला उष्णता वाहक आणि विद्युत वाहक आहे, कार्बन स्टील आणि स्टेनलेस स्टीलपेक्षा चांगले.

अॅल्युमिनियम फॉइल‰

अर्थात, अॅल्युमिनियमच्या वापराचे काही तोटे देखील आहेत, विशेषतः स्टीलच्या तुलनेत. हे स्टीलसारखे कठीण नाही, जे जास्त प्रभाव सहन करणार्या किंवा अत्यंत उच्च भार क्षमता असलेल्या भागांसाठी खराब निवड करते. अॅल्युमिनियमचा वितळण्याचा बिंदू देखील लक्षणीयरीत्या कमी आहे (660°C, जेव्हा स्टीलचा वितळण्याचा बिंदू कमी असतो, सुमारे 1400°C), तो अत्यंत उच्च तापमानाचा सामना करू शकत नाही. यात उच्च थर्मल विस्तार गुणांक देखील आहे, म्हणून प्रक्रिया करताना तापमान खूप जास्त असल्यास, ते विकृत होईल आणि कठोर सहनशीलता राखणे कठीण आहे. शेवटी, वापरादरम्यान उच्च उर्जेची आवश्यकता असल्यामुळे अॅल्युमिनियम स्टीलपेक्षा अधिक महाग असू शकते.

अॅल्युमिनियम धातूंचे मिश्रण

अॅल्युमिनियम मिश्रधातूंच्या घटकांचे प्रमाण थोडेसे समायोजित करून, असंख्य प्रकारचे अॅल्युमिनियम मिश्र धातु तयार केले जाऊ शकतात. तथापि, काही रचना इतरांपेक्षा अधिक उपयुक्त असल्याचे सिद्ध झाले आहे. हे सामान्य अॅल्युमिनियम मिश्र धातु मुख्य मिश्र धातु घटकांनुसार गटबद्ध केले जातात. प्रत्येक मालिकेत काही सामान्य गुणधर्म असतात. उदाहरणार्थ, 3000, 4000 आणि 5000 मालिका अॅल्युमिनियम मिश्र धातुंना उष्णता उपचार करता येत नाही, म्हणून कोल्ड वर्किंग वापरले जाते, ज्याला वर्क हार्डनिंग देखील म्हणतात. ला

मुख्य अॅल्युमिनियम मिश्र धातुचे प्रकार खालीलप्रमाणे आहेत.

1000 मालिका

अॅल्युमिनियम 1xxx मिश्रधातूंमध्ये सर्वात शुद्ध अॅल्युमिनियम असते, ज्यामध्ये अॅल्युमिनियम सामग्री वजनाने किमान 99% असते. कोणतेही विशिष्ट मिश्रधातू घटक नाहीत, त्यापैकी बहुतेक जवळजवळ शुद्ध अॅल्युमिनियम आहेत. उदाहरणार्थ, अॅल्युमिनियम 1199 मध्ये वजनानुसार 99.99% अॅल्युमिनियम असते आणि अॅल्युमिनियम फॉइल बनवण्यासाठी वापरले जाते. हे सर्वात मऊ ग्रेड आहेत, परंतु ते कठोर केले जाऊ शकतात, याचा अर्थ वारंवार विकृत झाल्यावर ते अधिक मजबूत होतात.

2000 मालिका

2000 मालिका अॅल्युमिनियमचे मुख्य मिश्रधातू घटक तांबे आहे. अॅल्युमिनियमचे हे ग्रेड वर्षाव कडक होऊ शकतात, ज्यामुळे ते जवळजवळ स्टीलसारखे मजबूत बनतात. पर्जन्य कडक होण्यामध्ये इतर धातूंचा वर्षाव धातूच्या द्रावणातून बाहेर पडण्यासाठी (धातू घन असताना) ठराविक तापमानापर्यंत धातू गरम करणे समाविष्ट आहे आणि उत्पादन शक्ती वाढवण्यास मदत करते. तथापि, तांबे जोडल्यामुळे, 2xxx अॅल्युमिनियम ग्रेडमध्ये कमी गंज प्रतिकार असतो. अॅल्युमिनियम 2024 मध्ये मॅंगनीज आणि मॅग्नेशियम देखील आहे आणि ते एरोस्पेस भागांमध्ये वापरले जाते.

3000 मालिका

मॅंगनीज हे अॅल्युमिनियम 3000 मालिकेतील सर्वात महत्त्वाचे अॅडिटिव्ह घटक आहे. या अॅल्युमिनियम मिश्रधातूंवर कठोरपणे काम केले जाऊ शकते (कठिणपणाची पुरेशी पातळी प्राप्त करण्यासाठी हे आवश्यक आहे, कारण अॅल्युमिनियमचे हे ग्रेड उष्णतेवर उपचार केले जाऊ शकत नाहीत). अॅल्युमिनियम 3004 मध्ये मॅग्नेशियम, अॅल्युमिनियम पेय कॅनमध्ये वापरले जाणारे मिश्रधातू आणि त्याचे कठोर रूप देखील समाविष्ट आहे.

4000 मालिका

4000 मालिका अॅल्युमिनियममध्ये सिलिकॉनचा मुख्य मिश्रधातू घटक म्हणून समावेश होतो. सिलिकॉन 4xxx ग्रेड अॅल्युमिनियमचा वितळण्याचा बिंदू कमी करतो. अॅल्युमिनियम 4043 चा वापर 6000 सीरीज अॅल्युमिनियम मिश्र धातुंच्या वेल्डिंगसाठी फिलर रॉड मटेरियल म्हणून केला जातो, तर अॅल्युमिनियम 4047 शीट आणि क्लॅडिंग म्हणून वापरला जातो.

5000 मालिका

मॅग्नेशियम 5000 मालिकेतील मुख्य मिश्रधातू घटक आहे. या ग्रेडमध्ये काही उत्कृष्ट गंज प्रतिरोधक क्षमता आहे, म्हणून ते बर्याचदा समुद्री अनुप्रयोगांमध्ये किंवा अत्यंत वातावरणाचा सामना करणार्या इतर परिस्थितींमध्ये वापरले जातात. अॅल्युमिनियम 5083 हे एक मिश्रधातू आहे जे सामान्यतः सागरी भागांमध्ये वापरले जाते.

6000 मालिका

मॅग्नेशियम आणि सिलिकॉन दोन्ही सर्वात सामान्य अॅल्युमिनियम मिश्र धातु तयार करण्यासाठी वापरले जातात. या घटकांचे संयोजन 6000 मालिका तयार करण्यासाठी वापरले जाते, जे सहसा प्रक्रिया करणे सोपे असते आणि पर्जन्य कठोर होते. विशेषतः, 6061 सर्वात सामान्य अॅल्युमिनियम मिश्र धातुंपैकी एक आहे आणि उच्च गंज प्रतिरोधक आहे. हे सामान्यतः स्ट्रक्चरल आणि एरोस्पेस अनुप्रयोगांमध्ये वापरले जाते.

7000 मालिका

हे अॅल्युमिनियम मिश्र धातु जस्तपासून बनलेले असतात आणि त्यात काहीवेळा तांबे, क्रोमियम आणि मॅग्नेशियम असतात. ते सर्व अॅल्युमिनियम मिश्र धातुंपैकी सर्वात मजबूत बनण्यासाठी वर्षाव कठोर होऊ शकतात. 7000 ग्रेडचा वापर त्याच्या उच्च सामर्थ्यामुळे एरोस्पेस अनुप्रयोगांमध्ये केला जातो. 7075 एक सामान्य श्रेणी आहे. जरी त्याची गंज प्रतिरोधकता 2000 मालिका सामग्रीपेक्षा जास्त असली तरी, त्याची गंज प्रतिरोधकता इतर मिश्रधातूंपेक्षा कमी आहे. हे मिश्रधातू सामान्यतः वापरले जाते, परंतु विशेषतः एरोस्पेस अनुप्रयोगांसाठी योग्य आहे. ला

हे अॅल्युमिनियम मिश्र धातु जस्त, आणि कधीकधी तांबे, क्रोमियम आणि मॅग्नेशियमचे बनलेले असतात आणि वर्षाव कडक होऊन सर्व अॅल्युमिनियम मिश्र धातुंमध्ये सर्वात मजबूत बनतात. वर्ग 7000 सामान्यतः त्याच्या उच्च सामर्थ्यामुळे एरोस्पेस अनुप्रयोगांमध्ये वापरला जातो. 7075 हा इतर मिश्रधातूंच्या तुलनेत कमी गंज प्रतिकार असलेला सामान्य दर्जा आहे.

8000 मालिका

8000 मालिका ही एक सामान्य संज्ञा आहे जी इतर कोणत्याही प्रकारच्या अॅल्युमिनियम मिश्र धातुंना लागू होत नाही. या मिश्रधातूंमध्ये लोह आणि लिथियमसह इतर अनेक घटक समाविष्ट असू शकतात. उदाहरणार्थ, 8176 अॅल्युमिनियममध्ये वजनानुसार 0.6% लोह आणि 0.1% सिलिकॉन असते आणि त्याचा वापर तारा बनवण्यासाठी केला जातो.

अॅल्युमिनियम टेम्परिंग उपचार आणि पृष्ठभाग उपचार

उष्णता उपचार ही एक सामान्य कंडिशनिंग प्रक्रिया आहे, ज्याचा अर्थ रासायनिक स्तरावर अनेक धातूंचे भौतिक गुणधर्म बदलतात. विशेषतः अॅल्युमिनियमसाठी, कडकपणा आणि ताकद वाढवणे आवश्यक आहे. उपचार न केलेले अॅल्युमिनियम एक मऊ धातू आहे, म्हणून काही विशिष्ट अनुप्रयोगांचा सामना करण्यासाठी, त्यास विशिष्ट समायोजन प्रक्रियेतून जाणे आवश्यक आहे. अॅल्युमिनियमसाठी, प्रक्रिया ग्रेड क्रमांकाच्या शेवटी अक्षराच्या नावाने दर्शविली जाते.

उष्णता उपचार

2xxx, 6xxx आणि 7xxx मालिका अॅल्युमिनियम सर्व उष्णतेवर उपचार केले जाऊ शकतात. हे धातूची ताकद आणि कडकपणा वाढवण्यास मदत करते आणि विशिष्ट अनुप्रयोगांसाठी फायदेशीर आहे. इतर मिश्रधातू 3xxx, 4xxx आणि 5xxx केवळ ताकद आणि कडकपणा वाढवण्यासाठी थंड केले जाऊ शकतात. कोणते उपचार वापरले जातात हे निर्धारित करण्यासाठी मिश्रधातूमध्ये भिन्न अक्षरांची नावे (ज्याला टेम्पर्ड नावे म्हणतात) जोडली जाऊ शकतात. ही नावे आहेत:

F दर्शविते की ते उत्पादन स्थितीत आहे किंवा सामग्रीवर कोणतेही उष्णता उपचार झाले नाहीत.

H चा अर्थ असा आहे की सामग्रीमध्ये काही प्रकारचे कठोर परिश्रम झाले आहेत, ते उष्णता उपचारासह एकाच वेळी चालते किंवा नाही. "एच" नंतरची संख्या उष्णता उपचार आणि कडकपणाचे प्रकार दर्शवते.

O सूचित करते की अॅल्युमिनियम अॅनिल केलेले आहे, ज्यामुळे ताकद आणि कडकपणा कमी होतो. ही एक विचित्र निवड आहे-कोणाला मऊ साहित्य हवे आहे? तथापि, अॅनिलिंग एक अशी सामग्री तयार करते जी प्रक्रिया करणे सोपे आहे, शक्यतो कठोर आणि अधिक लवचिक आहे, जे विशिष्ट उत्पादन पद्धतींसाठी फायदेशीर आहे.

टी सूचित करतो की अॅल्युमिनियमवर उष्णता उपचार केले गेले आहे आणि "T" नंतरची संख्या उष्णता उपचार प्रक्रियेचे तपशील दर्शवते. उदाहरणार्थ, Al 6061-T6 मध्ये सोल्युशन हीट ट्रीटमेंट (980 डिग्री फॅरेनहाइटवर ठेवली जाते, नंतर जलद थंड होण्यासाठी पाण्यात बुडविली जाते) आणि नंतर 325 आणि 400 डिग्री फॅरेनहाइट दरम्यान वृद्धत्व उपचार केले जाते.

पृष्ठभाग उपचार

अनेक पृष्ठभाग उपचार आहेत जे अॅल्युमिनियमवर लागू केले जाऊ शकतात आणि प्रत्येक पृष्ठभाग उपचारांमध्ये भिन्न अनुप्रयोगांसाठी योग्य स्वरूप आणि संरक्षण वैशिष्ट्ये आहेत. ला

पॉलिश केल्यानंतर सामग्रीवर कोणताही परिणाम होत नाही. या पृष्ठभागाच्या उपचारासाठी कमी वेळ आणि मेहनत आवश्यक आहे, परंतु सजावटीच्या भागांसाठी ते सहसा पुरेसे नसते आणि केवळ कार्य आणि योग्यतेची चाचणी करणार्या प्रोटोटाइपसाठी सर्वात योग्य आहे.

सँडिंग ही मशीन केलेल्या पृष्ठभागावरून पुढची पायरी आहे. नितळ पृष्ठभाग तयार करण्यासाठी तीक्ष्ण साधने आणि फिनिशिंग पासच्या वापराकडे अधिक लक्ष द्या. ही एक अधिक अचूक प्रक्रिया पद्धत देखील आहे, जी सहसा भाग तपासण्यासाठी वापरली जाते. तथापि, ही प्रक्रिया अद्याप मशीनचे ट्रेस सोडते, म्हणून ती सहसा अंतिम उत्पादनामध्ये वापरली जात नाही.

सँडब्लास्टिंग अॅल्युमिनियम भागांवर लहान काचेच्या मणी फवारून मॅट पृष्ठभाग तयार करते. हे बहुतेक (परंतु सर्व नाही) प्रक्रिया गुण काढून टाकेल आणि त्यास एक गुळगुळीत परंतु दाणेदार स्वरूप देईल. काही लोकप्रिय लॅपटॉपचे प्रतिष्ठित स्वरूप आणि अनुभूती अॅनोडायझिंगपूर्वी सँडब्लास्टिंगमधून येते.

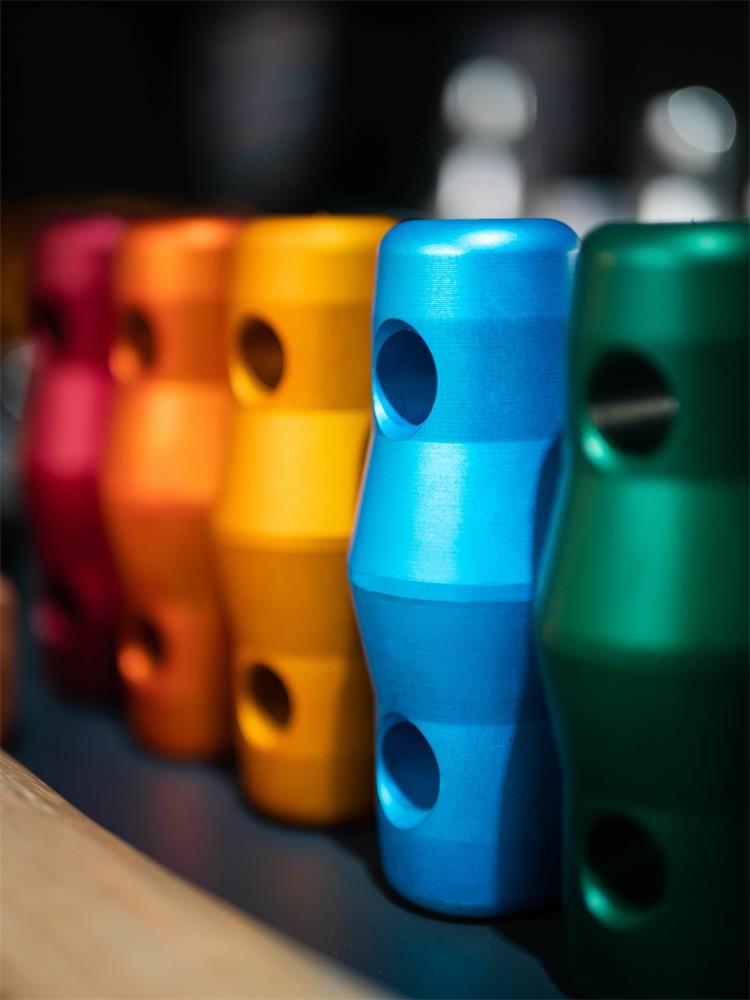

Anodizing एक सामान्य पृष्ठभाग उपचार पद्धत आहे. हा एक संरक्षक ऑक्साईड थर आहे जो हवेच्या संपर्कात आल्यावर अॅल्युमिनियमच्या पृष्ठभागावर नैसर्गिकरित्या तयार होतो. मॅन्युअल प्रक्रियेदरम्यान, अॅल्युमिनियमचे भाग प्रवाहकीय सपोर्टवर टांगले जातात, इलेक्ट्रोलाइटिक सोल्युशनमध्ये बुडवले जातात आणि इलेक्ट्रोलाइटिक सोल्यूशनमध्ये थेट प्रवाह आणला जातो. जेव्हा द्रावणातील आम्ल नैसर्गिकरित्या तयार झालेल्या ऑक्साईडच्या थराला विरघळते तेव्हा विद्युत प्रवाह त्याच्या पृष्ठभागावर ऑक्सिजन सोडतो, ज्यामुळे अॅल्युमिनियम ऑक्साईडचा नवीन संरक्षणात्मक थर तयार होतो.

विघटन दर आणि संचय दर संतुलित करून, ऑक्साईडचा थर नॅनोपोर बनवतो, ज्यामुळे कोटिंग नैसर्गिकरित्या शक्य असलेल्या पलीकडे वाढू शकते. नंतर, सौंदर्याच्या कारणास्तव, नॅनोपोर कधीकधी इतर गंज प्रतिबंधक किंवा रंगीत रंगांनी भरले जातात आणि नंतर संरक्षणात्मक कोटिंग पूर्ण करण्यासाठी सीलबंद केले जातात.

अॅल्युमिनियम प्रक्रिया कौशल्य

1. प्रक्रियेदरम्यान वर्कपीस जास्त गरम झाल्यास, अॅल्युमिनियमचे उच्च थर्मल विस्तार गुणांक सहिष्णुतेवर परिणाम करेल, विशेषतः पातळ भागांसाठी. कोणतेही नकारात्मक परिणाम टाळण्यासाठी, एका भागात जास्त काळ केंद्रित नसलेले साधन मार्ग तयार करून उष्णता एकाग्रता टाळता येते. ही पद्धत उष्णता नष्ट करू शकते आणि CNC मशीनिंग प्रोग्राम तयार करणार्या CAM सॉफ्टवेअरमध्ये टूल पथ पाहिला आणि सुधारित केला जाऊ शकतो.

२.२. जर बल खूप मोठे असेल तर, काही अॅल्युमिनियम मिश्र धातुंच्या मऊपणामुळे प्रक्रियेदरम्यान विकृती निर्माण होईल. म्हणून, प्रक्रियेदरम्यान योग्य शक्ती निर्माण करण्यासाठी, अॅल्युमिनियमच्या विशिष्ट ग्रेडवर प्रक्रिया करण्यासाठी शिफारस केलेल्या फीड दर आणि गतीनुसार. विकृतपणा टाळण्यासाठी अंगठ्याचा आणखी एक नियम म्हणजे सर्व भागात भागाची जाडी 0.020 इंचांपेक्षा जास्त ठेवणे.

3. अॅल्युमिनियमच्या लवचिकतेचा आणखी एक परिणाम म्हणजे तो उपकरणावरील सामग्रीची एकत्रित किनार बनवू शकतो. हे टूलची तीक्ष्ण कटिंग पृष्ठभाग लपवेल, टूल बोथट करेल आणि त्याची कटिंग कार्यक्षमता कमी करेल. या संचयित काठामुळे भागाची पृष्ठभाग खराब होऊ शकते. कडा जमा होण्यापासून टाळण्यासाठी, साधन सामग्रीसह प्रयोग करा; HSS (हाय-स्पीड स्टील) कार्बाइड इन्सर्टने बदलण्याचा प्रयत्न करा किंवा त्याउलट, आणि कटिंग स्पीड समायोजित करा. आपण कटिंग फ्लुइडचे प्रमाण आणि प्रकार समायोजित करण्याचा देखील प्रयत्न करू शकता.

सीएनसी मशीनिंगद्वारे अॅल्युमिनियमच्या भागांवर प्रक्रिया कशी करायची ते खालील व्हिडिओप्रमाणे आम्हाला कळू द्या.

-------------------------------------------------- --------END--------------------------------------------------- -------------------------------------------